挤出机的历史可以追溯到18世纪末,Joseph Bramah于1795年所制造的用于制造无缝铅管的手动活塞式压出机被认为是世界上的第一台挤出机。 起初,挤出机由人力驱动,仅用于铅管、通心粉等食品的制作。 在之后的百十年时间里, 伴随着第二次工业革命和塑料行业的飞速发展,挤出机在历史的舞台站稳了脚跟,成为诸多行业生产实验中不可或缺的利器。

塑料之父:列奥·亨德里克·贝克兰(Baekeland,Leo Hendrik)

随着现代科学的发展,由挤出机为蓝本,工程师们相继制造出了多种不同的挤出机:单螺杆挤出机(Single Screw Extruder)、双螺杆挤出机(Twin-Screw Extruder)、平板挤出机(Flat Extruder)。 挤出方式也由原本单一的单层挤出(Single Extrusion)演化出了多层挤出(Co-Extrusion),同心挤出(Coaxial Extrusion)、反应挤出(Reactive Extrusion)等各种各样的挤出方式。

双螺杆示意图

挤出机在广泛应用于各种行业:塑料行业、食品行业、金属行业 、药品行业 、纺织业等各种行业中都能见到挤出机的身影。 其中又以塑料行业最甚。 塑料行业的发展道路上处处充满着挤出机的身影。 可以说挤出机之于塑料行业正如芯片之于电脑一般重要。

挤出机作为生产设备可以:

生产多种产品形状和尺寸:挤出机可以将塑料颗粒或颗粒材料通过加热和挤出成不同形状、尺寸 和截面的制品,包括管道、薄膜、型材、板材、型材等。这种多功能性使塑料制造商能够生产各种不同的产品以满足市场需求。

提高生产效率:挤出机通常能够以高速进行连续生产,这有助于提高生产效率。这对于大规模生产 塑料制品的制造商来说尤其重要,因为它可以减少生产时间和成本。

降低生产成本:挤出机的自动化程度高,需要较少的人力干预。这降低了劳动成本,同时减少了废 品率,因为它可以精确控制产品的尺寸和质量。

定制化生产:挤出机的灵活性使制造商能够根据客户的要求定制塑料制品,包括特定的尺寸、颜色 和材质。这使得塑料制造商能够满足不同行业和应用的需求。

可持续性和环保:挤出机可以用于再生塑料的加工,有助于减少对新塑料原料的需求,从而减少了 对自然资源的压力。

产品创新:挤出机技术的不断发展和改进促进了新型塑料制品的创新和设计。这包括高性能材料、 复合材料和具有特殊性能的塑料制品等优点,不愧塑料行业的“心脏”之美誉。

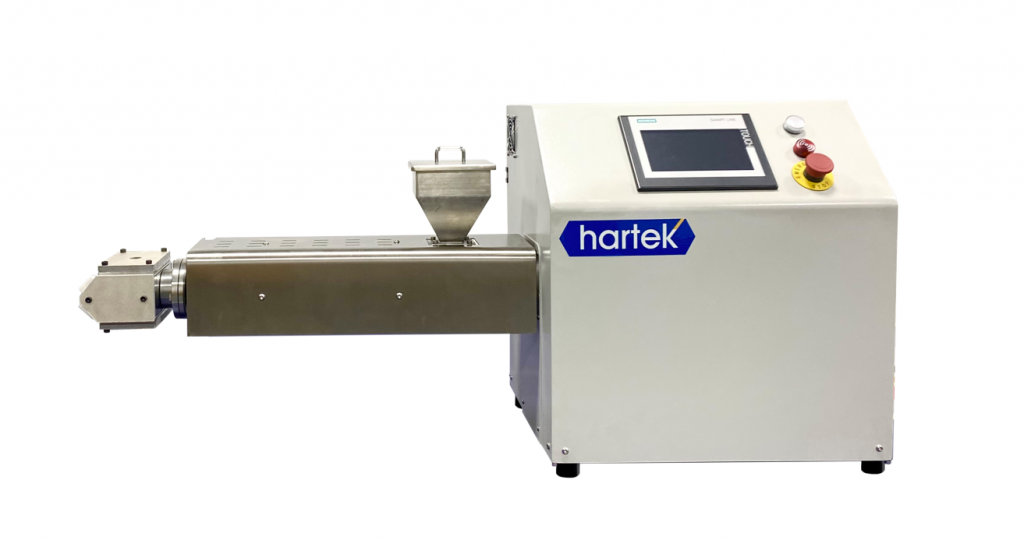

实验室单螺杆挤出机

作为实验设备可以:

评估材料性能:实验小型挤出机可以用来制备不同成分和结构的样品,从而帮助研究人员评估材料 的物理、化学和机械性能。通过调整挤出工艺参数,可以研究材料在不同条件下的性能表现。

研发新材料:研究人员可以使用实验小型挤出机来开发新型材料,包括复合材料、高性能塑料等。 通过挤出,可以将不同的原材料混合在一起,以创建具有特定性能的材料。

控制结构:挤出过程可以帮助研究人员控制材料的结构和形态。通过调整挤出机的工艺参数,改变 材料的晶体结构、分子排列等,从而影响材料的性能。

制备和加工样品:可用于制备具有特定形状和尺寸的材料样品。这对于开发新型材料或为特定应用 定制材料非常重要。

教育和培训:实验小型挤出机在大学和研究机构中用于教育和培训新一代材料科学家和工程师。通 过实际操作挤出机,学生可以更好地理解材料加工和性能控制的原理。

可持续性研究:挤出机可以用于研究可持续材料,如再生塑料和生物降解材料的制备和性能评估。 这有助于推动可持续材料的发展和应用。

桌面型挤出机

挤出机为新材料的开发和研究提供了一种强大的工具,同时有助于了解材料加工过程和性能控制的原理,极大地推动了材料科学和工程的发展。

挤出机对于各行各业的重要性都表明这项技术不仅是塑料制品制造的核心,还在推动社会向更加可持续和创新的未来发展。挤出机是一项引领着工业进步的技术,它将继续在不断发展和变革的制造领域发挥关键作用。